El niobio es una materia prima que garantiza alta resistencia a las aleaciones de metales. Su nombre hace referencia a la historia de la reina Niobe, convertida en roca por Zeus, según la mitología griega.

El mineral es ampliamente utilizado en las industrias automotriz, naval, petroquímica y de infraestructura, y puede aplicarse en tuberías largas, en productos laminados en caliente en la fabricación de automóviles y productos laminados en frío, en grandes construcciones, entre otros usos.

Brasil es el principal productor de niobio del mundo, responsable por cerca del 75% de la producción mundial del mineral, siendo buena parte del total extraído de la mina Boa Vista, ubicada en la ciudad de Catalão, en Goiás.

La empresa responsable, que forma parte de un grupo chino, es el segundo mayor productor de niobio del mundo y cliente de Mercurio desde hace unos 20 años.

“Tenemos una relación sólida, construida gracias a una alianza que valora un servicio diferenciado y comprometido con el desempeño del cliente”, explica David William Souza, Gerente de Cuentas de Mercurio.

En su función, Souza realiza visitas periódicas al cliente con el fin de identificar nuevas oportunidades, funcionalidades, mejoras de procesos, o incluso para proponer nuevas tecnologías dentro del mercado de correas transportadoras.

Fue durante una de estas visitas de rutina al gigante productor de niobio, en el segundo semestre de 2017, que surgió la oportunidad de proponer una mejora.

El ingeniero de la empresa vino a informarnos sobre un problema en una correa transportadora con alimentación por arrastre que estaba teniendo una vida útil muy corta. En promedio, había que cambiarla cada 45 días, recuerda.

Las Correas Transportadoras de mineral exigen más resistencia a cortes y rasgaduras

Las correas utilizadas en transportadores con alimentación por arrastre necesitan características específicas para soportar una gran cantidad de material e impacto.

La correa recibe todo el peso de la carga depositada por el chute de alimentación – parte integral del transportador que tiene como objetivo recibir el material transportado y dirigirlo correctamente sobre la correa – y literalmente arrastra esa carga sobre ella.

Al trabajar cargado, el cajón guía reduce el alto impacto de la carga sobre la correa transportadora, pero requiere mayor esfuerzo para realizar el “arrastre”.

“La correa anterior tenía una cubierta de abrasión adicional (EA), siendo un tipo de caucho con buena resistencia a la abrasión y al desgaste. Sin embargo, es un revestimiento que no atiende las situaciones donde ocurre el corte y el ‘picoteo’, provocados por el impacto del material”, recuerda Souza.

A partir de esta situación, el equipo de Mercurio regresó a casa con un nuevo desafío: proponer una mejora en la correa que atendiese a la misma resistencia a la abrasión que la cubierta EA, y que también tuviera resistencia al impacto y a la rasgadura.

Cambios que marcan la diferencia

Así, la primera medida tomada por el equipo técnico de Mercurio fue cambiar la especificación de cobertura de EA a MercoRip, un tipo de compuesto que tiene características superiores al caucho EA, proporcionando mayor absorción de impactos y resistencia al desgarro.

Posteriormente, se adoptó una segunda medida para atender a otra solicitud.

Según el cliente, la correa también sufrió cortes y rasgaduras, generadas por la carga y las características del material:

“A veces, el mineral llega contaminado por varillas y pedazos de hierro, entre otros materiales cortantes. Además, el niobio es un mineral muy duro y muy denso que a veces viene en piedras de tipo lamelar (piedras con las llamadas esquinas vivas) que acaban atacando y cortando la correa”, explica.

En este caso, los técnicos de Mercurio optaron por incluir una malla Rip Proof de aramida que permite una mayor absorción y distribución del impacto, preservando la carcasa.

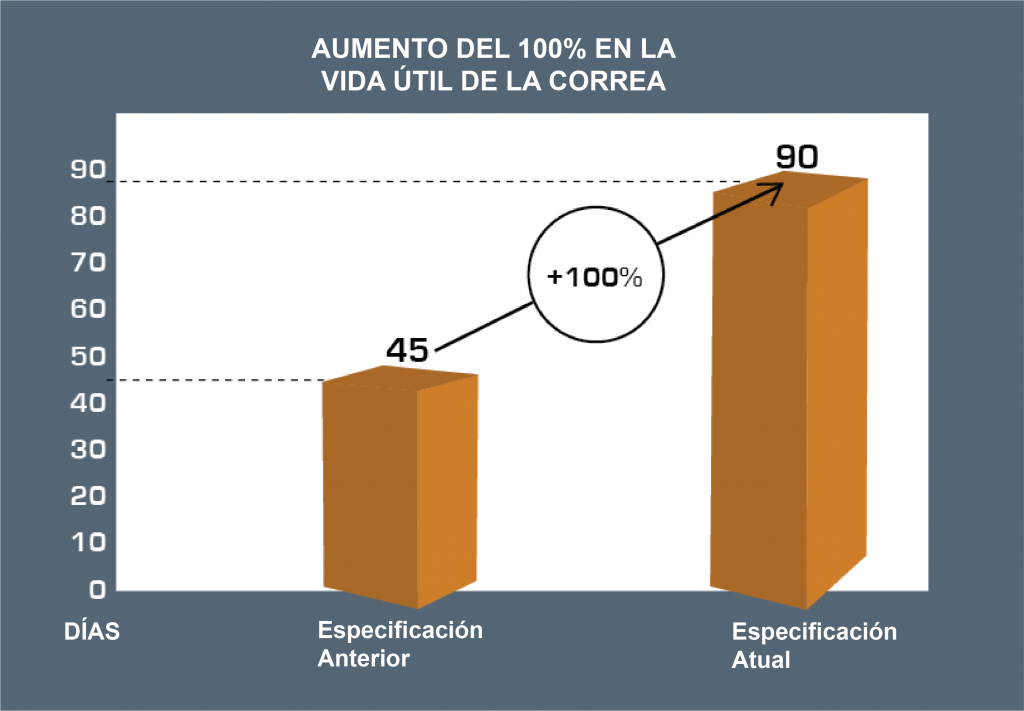

Doble vida útil y un ahorro anual del 30%

Después de los cambios en las especificaciones de la correa, el equipo de Mercurio continuó monitoreando el desempeño y el resultado fue extremadamente positivo.

“En poco tiempo notamos que el cambio de cubierta a MercoRip y la inclusión de la malla Rip Proof de aramida fue realmente muy acertada. Pudimos duplicar la vida útil de la correa, pasando de 45 a aproximadamente 90 días”, celebra Souza.

Teniendo en cuenta el aumento del 100% en la vida útil de la correa, la disminución de ocho a cuatro paradas de reemplazo por año, el menor número de empalmes realizados y la consecuente reducción en los costos de mano de obra, el equipo de Mercurio estima que el cambio en el compuesto de la correa representa para el cliente un ahorro anual del 30%. O sea, mayor productividad, reducción de interrupciones y gastos, con confiabilidad del producto.