Responsable de la producción anual de cerca de 30 millones de toneladas de mineral de hierro, una de las unidades de la principal minera de hierro de Brasil, ubicada a unos 100 km de Belo Horizonte, en la ciudad minera de São Gonçalo do Rio Abajo, cuenta con tres plantas de trituración. Una de ellas, la denominada planta de finos, concentra entre el 15 y el 20% de los minerales procesados en el complejo.

La resistencia y la productividad son esenciales para la producción de las mineras. Esto se debe a que su primera etapa de trituración recibe piedras con granulometría de hasta 300 mm -cantos rodados- que requieren ser fragmentadas hasta alcanzar la granulometría deseada.

Para ello, el mineral es llevado a una trituradora de mandíbulas que realiza la primera fragmentación, y el trabajo de este equipo es crucial para la operación, ya que el resto de la línea está preparada para trabajar con granulometrías más pequeñas.

Baja resistencia y productividad: un problema recurrente

Aquí es donde la minera enfrentaba problemas: cuando las rocas laminares pasaban justo a través de la abertura máxima de la trituradora de mandíbula. Cuando ocurre tal situación, algunas rocas golpean la correa transportadora de lleno.

La concentración de carga en el extremo de contacto rasgaba la correa. Peor que eso, algunas piedras se atascan en esta posición y con el motor moviendo la correa continuamente, la rasgadura se extendía de manera descontrolada.

Como la correa afectada tiene solo 30 metros de largo, en algunos casos no había tiempo para detener la operación antes de la pérdida total de la correa. Y no crea que tal situación era rara. “Hubo momentos en que el problema se presentó hasta tres veces en un mes”, recuerda el ingeniero responsable.

“Las plantas de trituración son secuenciales. Al detener un transportador, todo el proceso se detiene“, señala.

Por tanto, en este caso, además de la seguridad, la resistencia y la productividad deben ir de la mano. Porque, en casos de paradas, se interrumpía la operación, había pérdidas de producción, costos de mantenimiento y riesgos de accidentes con los trabajadores.

Trabajo en conjunto con Mercurio

Con más de una década de experiencia en operación, el equipo de mantenimiento conocía la severidad de la aplicación de la llamada correa de sacrificio. “No sería una correa tradicional lo que solucionaría el problema”, comenta.

La necesidad no era exactamente de un producto que no se rompiera, sino que evitara que el daño se extendiera a lo largo de la correa. Además, era imprescindible que pudiera empalmarse en frío.

La peculiaridad del caso llevó al cliente a llamar a sus proveedores, pero solo Mercurio aceptó el desafío. “El personal de ingeniería de Mercurio estuvo en la planta para identificar el problema y las características de la operación”, enfatiza el responsable.

Nuestro objetivo era uno solo: aumentar la resistencia y productividad de la operación.

En un trabajo totalmente orientado al cliente, el desarrollo de la solución involucró a la Ingeniería de Mantenimiento, al Equipo de Supervisión de Transportadores de Correa del cliente y a Mercurio.

“Aunamos experiencias para desarrollar algo diferente porque sé de la capacidad técnica tanto nuestra como de Mercurio”, afirma el ingeniero.

Solución personalizada para mayor resistencia y productividad

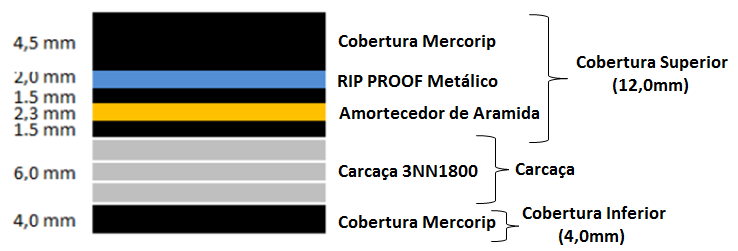

Como primer intento, además de utilizar la cubierta MercoRip, más resiliente y resistente a impactos y rasgaduras, una malla de acero, Rip Proof, fue insertada en la cubierta superior. Su función es aumentar la resistencia al movimiento en caso de que una piedra de granulometría mayor atraviese la cubierta. Así, un sensor comprueba la sobrecarga en la corriente y dispara el motor, evitando que la rasgadura se propague.

En la práctica, después de ser golpeada por una roca laminar 30 días después de la instalación, la correa se detuvo solo después de 17 metros, recuerda Alejandro Lacerda, entonces ingeniero de Mercurio. “El daño fue significativo y requirió un reemplazo total”, señala. Además, “el cliente necesitaba resistencia mínima de un año”, recuerda al citar el desafío.

Una vez que se identificó el problema y se desarrolló la solución, comenzó la segunda prueba, nuevamente comprometida por una rasgadura. Esta vez en el borde, ya que el ancho del Rip Proof era más pequeño que el de la correa. “Retomamos el proyecto y mejoramos aún más la correa”, dice Lacerda.

Esta vez, además de la malla de acero que cubre todo el ancho, se insertó una lona de aramida con la función de actuar como interruptor automático. Eso brindó mayor resistencia al desgarro y, si aún ocurrieran, el Rip Proof reduciría la extensión del daño. “Hicimos una correa muy robusta adecuada para este tipo de aplicación”, celebra el cliente.

Los resultados del trabajo en equipo

Instalada en enero de 2017, la correa fue un éxito absoluto incluso con la trituradora trabajando a máxima apertura y permitiendo el paso de una mayor cantidad de cantos rodados. El equipo funcionó durante 13 meses consecutivos hasta febrero de 2018. “No se rasgó, pero trabajó tan duro que la cubierta de la superficie se desgastó de forma natural”, evalúa el ingeniero responsable.

De hecho, resistencia y productividad eran indispensables para las operaciones de la empresa minera.

Fruto de un intenso trabajo de ingeniería orientado al cliente desarrollado a cuatro manos, el resultado se ha extendido. “Replicamos el concepto en otros transportadores y otras minas”, sostiene el gerente de mantenimiento, quien presentó el caso en los seminarios internos de la empresa.

El éxito es tan evidente que el aumento de la confiabilidad de la planta absorbe entre un 40 y un 50 % de los costos adicionales en comparación con la solución convencional. “El personal de campo está asombrado por la resistencia y la durabilidad. Llegamos a un concepto que funciona”, celebra el cliente.

Para Lacerda, se trata de la correa más resistente que ofrece Mercurio y que, por lo tanto, presenta indiscutiblemente una excelente relación entre costo y beneficio. “Se amortiza en comparación con la cantidad de correas que habría que comprar y por evitar interrupciones”, expresa.